13.5 میلیارد تومان

نور

مشاهده ویلا

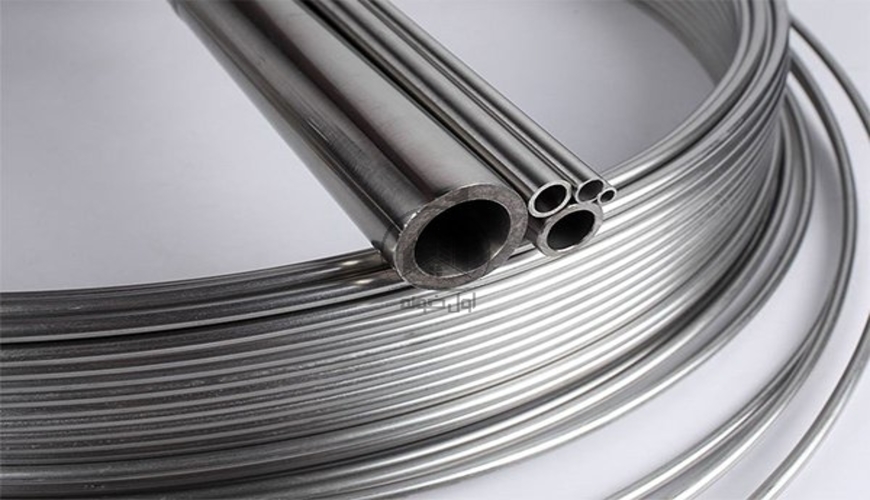

لوله سیاه آهنی یا سایر انواع لولهها، در واقع میله استوانهای توخالی، با طرفین باز و سطح مقطع دایرهای هستند که برای انتقال سیالات بین مکانها به کار میرود. لولههای فولادی یکی از انواع رایج و پرکاربرد این دستگاهها در صنعت هستند. این نوع لوله در دهه 1800 میلادی وارد عرصه صنعت شد و تا کنون کاربردهای متعددی در صنایع مختلف دارد. این لولهها از جنس فولاد کربن استیل ساخته می شوند و به دلیل ضخامت و استحکام بالا و همچنین مقاومت در برابر گرما و خوردگی، در صنایع مختلف از جمله صنایع پالایشگاهی، صنایع صنعتی و مکانهای با شرایط آب و هوایی مختلف بکار می روند. استفاده از این لوله ها به منظور انتقال نفت، گاز و سایر سیالات دیگر از جمله کاربردهای آنها است.

دو روش اصلی برای تولید لوله های فولادی وجود دارد که با نامهای روش درزدار و بدون درز شناخته میشوند. بهطورکلی لولههای بدون درز در ساختار خود فاقد هرگونه درز هستند.

همانطور که ذکر شده، لولههای فولادی دارای مقاومت بالا در برابر فشار و خوردگی هستند و به طور عمده برای انتقال مایعات و سیالات استفاده میشوند. با افزایش ضخامت و کیفیت لولههای فولادی، تحمل فشار آنها نیز افزایش مییابد. در زیر موارد دیگری از کاربردهای لولههای فولادی آمده است:

در انتخاب لولههای فولادی از جمله لوله سیاه آهنی، بهتر است آنها را طبق استانداردهای از پیش تعیین شده انتخاب کنید. این لولهها به دلیل اختلافات در نوع، اندازه و کاربردشان، متفاوت هستند.

لوله بدون درز، یک نوع لوله فلزی است که به جوشکاری متکی نیست و معمولاً از طریق چندین فرایند مختلف تولید میشود. این نوع لوله مستقیماً از شمش فولادی تولید میشود.

مهمترین ویژگی لوله بدون درز یا لوله مانیسمان، استحکام بالای آن است. به همین دلیل در خطوط استخراج و انتقال گاز استفاده میشوند و بهعنوان لوله گازی نیز شناخته میشوند. تولید این محصول در قطرهای کوچک انجام میشود. درصورتیکه این نوع لوله با قطر بزرگتر تولید شود، نیاز به هزینه بالایی دارد.

لولههای درزدار و بدون درز به شکلهای کاملاً متفاوتی تولید میشوند و شاید همین امر بتواند مهمترین تفاوت بین این دو نوع لوله را نشان دهد.

نحوه تولید لولههای درزدار به این صورت است که ابتدا ورق فولادی برش خورده و پس از نورد به شکل دایره درمیآید. در مرحله بعد، درز به وجود میآید و سپس جوش داده میشود. این فرایند تولید بهاصطلاح نورد نامیده میشود.

در فرایند تولید لوله به روش دستگاه نورد، بیلت فولادی به دمای بالا در کوره گردان گرم میشود. یک استوانه توخالی با استفاده از دستگاه سوراخکن و مجموعهای از غلتکها که سوراخ را در مرکز بیلت حفظ میکند، تولید میشود. قطر بیرونی سوراخ تقریباً همان قطر داخلی لوله نهایی است. با چیدمان مناسب غلتکهای ثانویه، قطر خارجی و ضخامت لوله حاصل میشود.

در فرایند تولید لوله توسط دستگاه نورد توپی، از بیلت گرد و جامد استفاده میشود که در کوره بوتهای گردان گرم میشود و سپس توسط دستگاه پیرسینگ مانیسمان سوراخ میشود. در این روش، قطر و ضخامت دیواره بیلت یا پوسته توخالی کاهش مییابد و داخل و خارج لوله به طور همزمان توسط دستگاه بویین پیچ صیقل داده میشود. سپس، لوله حلقه شده توسط دستگاه اندازهگیری میشود و از طریق صافکننده عبور میکند که فرایند تکمیلکننده کار گرم لوله است. این لوله پس از اتمام و بازرسی به یک محصول نهایی تبدیل میشود.

در فرایند تولید لوله به روش فورجینگ یا آهنگری، بیلت حرارت دیده در قالب فورجینگ قرار میگیرد که قطر آن کمی بزرگتر از لوله نهایی است. از یک پرس هیدرولیک چکش آهنگری با قطر داخلی مناسب برای ایجاد لوله استوانهای استفاده میشود. پس از فورجینگ، لوله برای دستیابی به ابعاد نهایی ماشینکاری میشود. این فرایند تولید برای لولههای مانیسمان با قطر بزرگ استفاده میشود که با روشهای سنتی قابلتولید نیستند. لولههای آهنگری شده معمولاً برای لولههای بخاری استفاده میشوند.

در فرایند تولید لوله به روش اکستروژن، بیلت حرارت دیده در داخل قالب قرار میگیرد و یک سنبه هیدرولیکی بیلت را به طرف دستگاه سوراخکن میراند. این عمل باعث جریان مواد از سوراخ استوانهای بین قالب و دستگاه mandrel میشود و در نهایت، لوله از بیلت تولید میشود.

در جوشکاری ERW، دو الکترود مسی برای اعمال فشار و جریان استفاده میشود. این الکترودها به شکل دیسک هستند و بهمحض عبور مواد از بین آنها، شروع به چرخش میکنند که این امکان را برای ایجاد درزهای بلند متوالی در تماس دائم با مواد فراهم میکند.

لولههای فولادی EFW از ورق نورد و جوشکاری درز به وجود میآیند. میتوان فلاش یا جرقه جوش را با استفاده از تیغه اسکارفینگ از سطح خارجی یا داخلی آن حذف کرد و همچنین، منطقه جوش را عملیات حرارتی کرد تا درز کمتر دیده شود. این مفصلها تقریباً هیچ اعوجاجی ندارند، اما برای این فرایند نیاز به اتاق جوشکاری خاصی است زیرا از اشعه X استفاده میشود.

تولید لوله فولادی توسط جوشکاری با فرکانس بالا، بهصورت مشابه با جوشکاری مقاومت الکتریکی انجام میشود، اما با فرکانس بزرگتری، معادل 70 کیلوهرتز. این روش باعث ایجاد گرمایی در جسم تماسی میشود و سطح جسم به حالت پلاستیک در میآید. سپس با یا بدون فورجینگ، به ترکیب فولادی دست پیدا میکند. لولههای HFW دارای سرعت جوشکاری بالا و راندمان بالایی هستند. این نوع لولهها در زمینههای مختلفی مانند انتقال نفت و گاز، خطوط لوله چاه نفت، ساختمانسازی و لولههای مکانیکی استفاده میشوند، اما کیفیت آنها بستگی به مواد اولیه و فرآیند تولید دارد و کنترل کیفیت تولید دشواریهای خاصی دارد.

جوشکاری قوسی زیر پودری (SAW) برای تولید لولههای درزجوش طولی (LSAW) استفاده میشود. این روش شامل استفاده از یک صفحه فولادی بهعنوان مواد اولیه است که ابتدا توسط دستگاه قالبگیری شده و سپس جوش قوسی زیر پودری دوطرفه انجام میشود. این فرایند باعث ایجاد لولههای فولادی LSAW با انعطافپذیری عالی، جوشهای چقرمگی کمتر، یکنواختی بیشتر، شکلپذیری و عایقبندی عالی میشود.

لولههای فولادی، ابزارهای حیاتی در انتقال سیالات در صنایع مختلف هستند که از جنس فولاد کربن استیل ساخته میشوند. این لولهها به دلیل مقاومت بالا در برابر فشار و خوردگی، در صنایع پالایشگاهی، صنایع صنعتی و در محیطهای با شرایط آبوهوایی مختلف کاربرد دارند. برخی از کاربردهای آنها شامل انتقال نفت، گاز و سایر سیالات است. روشهای تولید آنها شامل روش درزدار و بدون درز است. لولههای بدون درز معمولاً عاری از درز هستند و با استفاده از فرایندهایی مانند جوشکاری ERW و EFW تولید میشوند. از سوی دیگر، لولههای درزدار با استفاده از روشهایی مانند SAW و HFW تولید میشوند که عمدتاً برای تولید لولههای LSAW و SSAW استفاده میشوند. هر یک از این روشها و نوعهای لولهها، کاربردها و ویژگیهای خاص خود را دارند که بستگی به نیازها و شرایط مختلف صنایع دارند.

دیدگاه خود را با ما در میان بگذارید

شماره تماس شما در سایت نمایش داده نمی شود.